核心洞察:標(biāo)準(zhǔn)化機(jī)器人難以破解工業(yè)場景的"需求碎片化"困局。富唯智能通過?"五大模塊柔性架構(gòu)+零代碼中樞"?,為?人形機(jī)器人為什么要定制?提供了技術(shù)最優(yōu)解。

?

一、需求倒逼定制:工業(yè)場景的"不可能三角"

當(dāng)您思考?人形機(jī)器人為什么要定制?時(shí),請審視這三個(gè)矛盾:

1.精度要求差異化:半導(dǎo)體車間需微操作精度,物流場景則更重±5cm級快速避障。

2.空間適應(yīng)性沖突:汽車產(chǎn)線需穿越1.8米窄通道,醫(yī)療場景卻要求2米升降作業(yè)。

3.任務(wù)復(fù)雜度分層:電子裝配需200+動作序列,CNC加工只需50步標(biāo)準(zhǔn)化流程。

4.傳統(tǒng)方案痛點(diǎn):通用型機(jī)器人常陷入"高精度不靈活,強(qiáng)負(fù)載不精細(xì)"的僵局。

?

二、技術(shù)破局:五大模塊構(gòu)建定制化基因庫

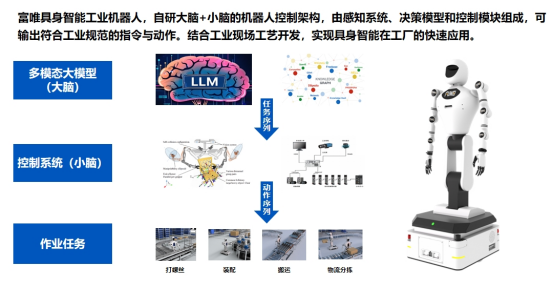

人形機(jī)器人為什么要定制?富唯智能的答案藏在?"大腦-小腦-軀干-世界模型-虛實(shí)仿真器"?模塊化架構(gòu)中:

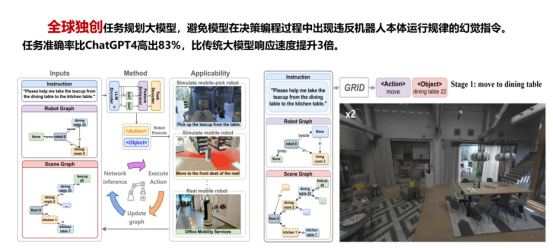

1.大腦(GRID大模型):

? 基于知識圖譜加載行業(yè)專屬規(guī)則(如半導(dǎo)體潔凈室動線規(guī)范)。

? 通過語義地圖識別場景特征(汽車廠震動源/電子車間靜電區(qū))。

?

?

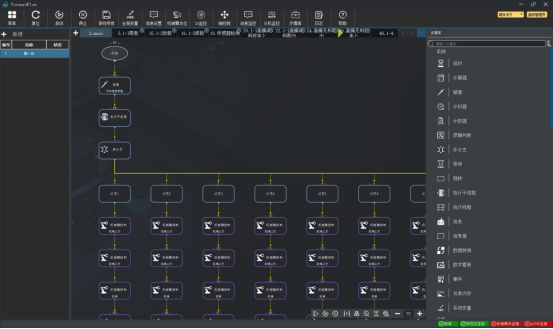

2.小腦(一體化控制器):

? 零代碼編程平臺:拖拽式配置作業(yè)流程,3天完成產(chǎn)線適配。

? 毫秒級動態(tài)響應(yīng):升降柱高度誤差<0.3°(醫(yī)療場景關(guān)鍵指標(biāo))。

3.軀干(可變形結(jié)構(gòu)):

? 富智1號:折疊升降腿攻克汽車底盤裝配低矮空間。

? 富智2號:伸縮柱設(shè)計(jì)實(shí)現(xiàn)1.2-2.2米醫(yī)療貨架精準(zhǔn)抓取。

三、定制進(jìn)化論:從硬件到認(rèn)知的深度適配

關(guān)于人形機(jī)器人為什么要定制,更深層答案是?"環(huán)境認(rèn)知差異化"?:

?

1.動態(tài)環(huán)境建模:

? GRID大模型在物流倉學(xué)習(xí)500種包裹特征,抓取成功率提升至99.2%。

? 汽車廠焊接區(qū)實(shí)時(shí)監(jiān)測火花飛濺軌跡,避障響應(yīng)<0.1秒。

?

2.跨場景知識遷移:

? 醫(yī)療場景消毒規(guī)程知識庫復(fù)用于3C電子潔凈車間。

? 新能源電池搬運(yùn)經(jīng)驗(yàn)沉淀為CNC加工安全規(guī)則。?