在東莞某電子廠的深夜車(chē)間,兩臺(tái)復(fù)合機(jī)器人正以±0.2毫米的精度同步處理上萬(wàn)件手機(jī)殼,而控制室的數(shù)據(jù)屏顯示著醒目的數(shù)字:良品率99.8%,產(chǎn)能提升40%。

一、行業(yè)痛點(diǎn):傳統(tǒng)制造的三大困局

隨著智能手機(jī)市場(chǎng)進(jìn)入“小批量、多品種、快迭代”時(shí)代,手機(jī)殼制造面臨嚴(yán)峻挑戰(zhàn):

1.效率天花板:人工搬運(yùn)速度難以匹配高速CNC加工節(jié)奏,高強(qiáng)度勞動(dòng)加劇用工荒;

2.精度失控:亞克力、TPU等材質(zhì)易因人工操作產(chǎn)生劃痕或定位偏移,良品率波動(dòng)超5%;

3.柔性缺失:傳統(tǒng)設(shè)備切換生產(chǎn)型號(hào)需數(shù)小時(shí),無(wú)法響應(yīng)50件起訂的個(gè)性化訂單。

二、技術(shù)破局:富唯智能復(fù)合機(jī)器人的三重革新

1. 毫米級(jí)精度:重新定義生產(chǎn)標(biāo)準(zhǔn)

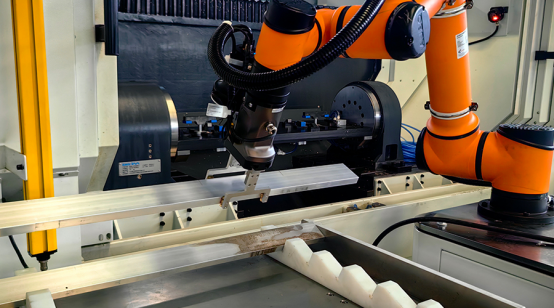

搭載自研3D視覺(jué)系統(tǒng)與AI深度學(xué)習(xí)算法,實(shí)現(xiàn)對(duì)復(fù)雜曲面手機(jī)殼的亞毫米級(jí)識(shí)別(±0.1mm定位精度)。在CNC治具內(nèi)取放精度穩(wěn)定控制在±0.5mm內(nèi),較人工操作提升80%穩(wěn)定性,徹底解決劃痕與崩裂風(fēng)險(xiǎn)。

2. 柔性適配:5分鐘切換生產(chǎn)模式

①.模塊化夾具系統(tǒng):快速更換抓取端,兼容從硅膠軟殼到金屬邊框等不同材質(zhì);

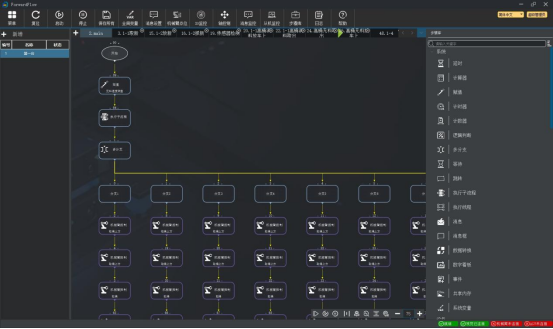

②.零代碼編程平臺(tái):通過(guò)圖形化界面15分鐘配置新任務(wù)鏈,支持最小50件的小批量定制訂單;

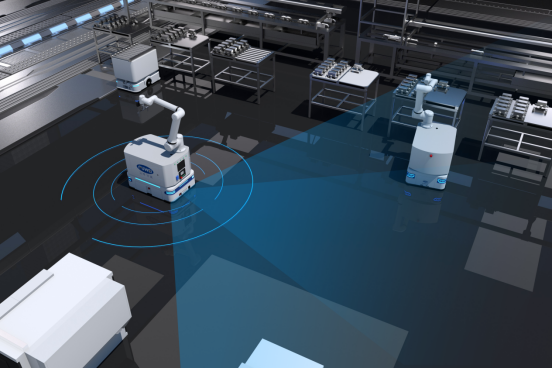

③.雙機(jī)協(xié)同架構(gòu):一臺(tái)機(jī)器人同步服務(wù)多臺(tái)CNC機(jī)床,移動(dòng)底盤(pán)負(fù)載達(dá)300kg,實(shí)現(xiàn)“加工-檢測(cè)-轉(zhuǎn)運(yùn)”全流程覆蓋。

3. 智能中樞:AI驅(qū)動(dòng)的全鏈路控制

基于AI-ICDP工業(yè)控制平臺(tái),實(shí)現(xiàn)三大突破:

①.動(dòng)態(tài)路徑規(guī)劃:激光SLAM導(dǎo)航(±5mm定位精度)配合3D避障相機(jī),在密集設(shè)備區(qū)自主優(yōu)化路徑,運(yùn)輸效率較傳統(tǒng)AGV提升40%;

②.多機(jī)集群調(diào)度:支持20臺(tái)設(shè)備協(xié)同作業(yè),物料流轉(zhuǎn)效率提升60%;

③.超長(zhǎng)續(xù)航:磷酸鐵鋰電池保障12小時(shí)連續(xù)運(yùn)行,獨(dú)創(chuàng)30秒電池快換技術(shù)匹配“兩班倒”生。

三、落地成效:從爆款量產(chǎn)到高端定制的全面賦能

①.大訂單攻堅(jiān):在618電商大促期間,某客戶(hù)單日產(chǎn)能突破10萬(wàn)件,實(shí)現(xiàn)“當(dāng)日下單、次日發(fā)貨”;

②.精密加工:某頭部廠商導(dǎo)入系統(tǒng)后,CNC上下料節(jié)拍縮短至18秒,年節(jié)省人力成本42萬(wàn)元;

③.高端定制:支持鐳雕鑲嵌等工藝的“一單一策”生產(chǎn),良品率穩(wěn)定在99.8%以上,助力客戶(hù)利潤(rùn)提升30%。

當(dāng)黎明穿透某東莞工廠的窗欞,富唯復(fù)合機(jī)器人已悄然完成夜班任務(wù):機(jī)械臂將最后一批鑲嵌金絲的手機(jī)殼放入包裝盒,移動(dòng)底盤(pán)載著300公斤原料駛向倉(cāng)儲(chǔ)區(qū)。

車(chē)間主管輕點(diǎn)監(jiān)控屏,彈出昨夜數(shù)據(jù):10.2萬(wàn)件產(chǎn)量,12次型號(hào)切換,0人工干預(yù)。

“過(guò)去需要20人完成的產(chǎn)能,現(xiàn)在只需2臺(tái)機(jī)器人和1名巡檢員,”他指著實(shí)時(shí)更新的良品率曲線感嘆,“99.8%的穩(wěn)定性,正是我們敢接奢侈品訂單的底氣。”

這片曾回響著機(jī)器轟鳴的車(chē)間,如今只有激光導(dǎo)航的綠光在黑暗中劃出流暢軌跡——一場(chǎng)由精度與柔性驅(qū)動(dòng)的制造革命,正從這里改寫(xiě)行業(yè)規(guī)則。